磷酸或磷酸鹽不燒磚的特點(diǎn)是荷重軟化溫度高、耐壓強(qiáng)度高和熱震穩(wěn)定性好等,因此近年來(lái)發(fā)展較快,在水泥窯和煉鋼電爐頂?shù)葻峁ぴO(shè)備上使用,效果顯著。

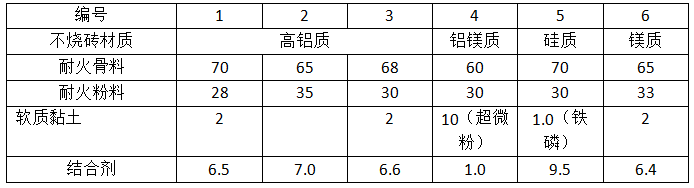

表1-1為磷酸(鹽)不燒磚的配合比。該配合比是經(jīng)過(guò)歸納整理的,有一定的代表性。耐火骨料臨界粒徑為10~5min,其泥料的顆粒級(jí)配為粗粒、中粒、細(xì)粒和粉料之比:20%~35%、20%~30%、15%~25%和30%~40%;耐火粉料細(xì)度為不小于0.09mm的占90%以上,軟質(zhì)黏土的也應(yīng)達(dá)到70%;磷酸濃度一般為42%~55%,磷酸鋁溶液密度為1.28~1.35g/cm3,六偏磷酸鈉溶液密度1.3~1.4g/cm3。編號(hào)1和編號(hào)2用一級(jí)礬土熟料作耐火骨料和粉料,編號(hào)2粉料中摻有膨脹劑和超微粉;編號(hào)3用的耐火骨料為二級(jí)礬土熟料,編號(hào)4用MgO為95%的燒結(jié)鎂砂作耐火骨料,用鎂砂粉和鋁鎂尖晶石粉作耐火粉料,超微粉為α-Al2O3和SiO2粉,其合量為10%。用1%的粉狀聚磷酸鹽作結(jié)合劑;編號(hào)5和編號(hào)6用的耐火粉料和粉料分別為廢硅磚和鎂砂制成的;編號(hào)3和編號(hào)6分別用磷酸鋁溶液和六偏磷酸鈉溶液作結(jié)合劑,其余用的結(jié)合劑均為磷酸溶液。

表1-1磷酸(鹽)不燒磚的配合比(%)

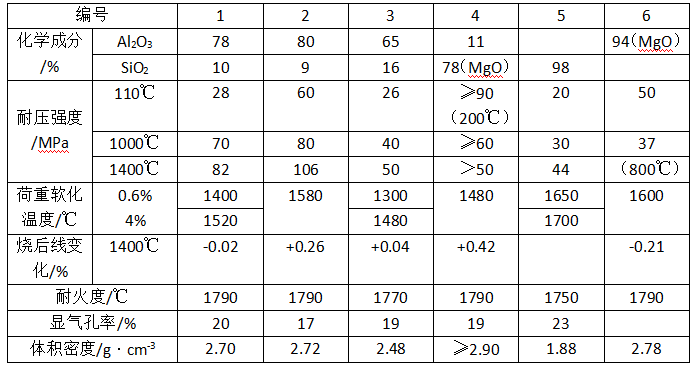

磷酸或磷酸鹽不燒磚的生產(chǎn)工藝與磷酸鹽耐火澆注料的基本相同。成型檢驗(yàn)合格的不燒磚,送至干燥室內(nèi)烘干,烘干溫度均為100~300℃,烘干時(shí)間大于48h。水泥窯用高鋁質(zhì)和鎂質(zhì)不燒磚的烘干溫度為500~800℃。表1-2為磷酸(鹽)不燒磚的性能。從表中可見,磷酸(鹽)不燒磚的荷重軟化溫度,比同材質(zhì)的水玻璃不燒磚高,強(qiáng)度也高,因此應(yīng)用廣泛,效果好。

表1-2 磷酸(鹽)不燒磚的性能

磷酸鹽不燒磚的抗熱震性,經(jīng)加熱與水冷循環(huán)50次后,檢驗(yàn)?zāi)蛪簭?qiáng)度也不低于18MPa,即該類不燒磚有良好的抗熱震性。

在磷酸鹽不燒磚的配料中,摻加藍(lán)晶石族礦物、硅石和超微粉等外加物,能顯著提高其荷重軟化溫度和強(qiáng)度,降低其燒后線變化。例如,在配料中摻加10%的硅石,荷重軟化溫度的開始點(diǎn)和變形4%時(shí)的溫度,分別從1330℃和1480℃提高到1480℃和1590℃;1450℃燒后線變化從-0.65%變?yōu)?1.51%;摻加10%的藍(lán)晶石,荷重軟化溫度開始點(diǎn)自1240℃提高到1500℃左右,1450℃燒后線變化從-0.25%變?yōu)?0.88%。總之,這類磚具有荷重軟化溫度高和微膨脹等特點(diǎn),為了推廣應(yīng)用,俗稱高荷軟磷酸不燒磚或微膨脹不燒磚。

應(yīng)當(dāng)指出,在硅酸鋁質(zhì)不燒磚的配料中,摻加藍(lán)晶石族礦物或活性SiO2超微粉等材料,在高溫下,Al2O3·SiO2分解成活性很高的Al2O3和SiO2,還有SiO2超微粉和基質(zhì)中的Al2O3,這兩類物質(zhì)能形成莫來(lái)石,產(chǎn)生體積效應(yīng),因此提高了荷重軟化溫度,減少了燒后線變化。同時(shí),對(duì)不燒磚的力學(xué)和耐火性能,也是有幫助的。

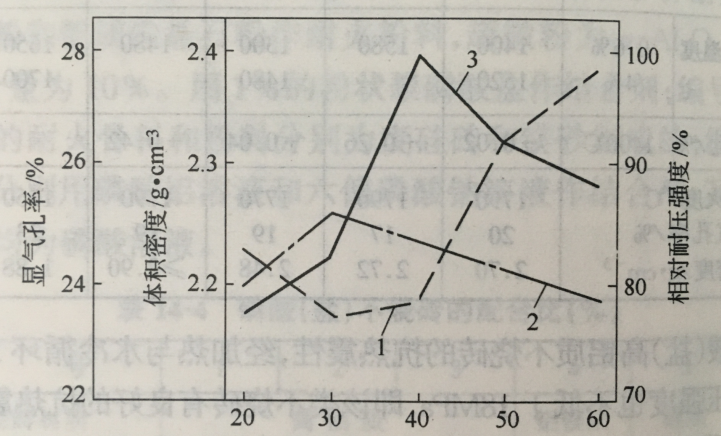

圖1-3為耐火粉料用量對(duì)不燒磚的性能的影響。從圖中可見,不燒磚的體積密度、顯氣孔率和相對(duì)耐壓強(qiáng)度,隨著耐火粉料用量的增加,有個(gè)最佳值。即耐火粉料用量為30%~40%時(shí),其性能較好。耐火粉料太多時(shí),易成型,但燒后收縮增大,粉料太少時(shí),難成型,這包裹不住耐火骨料,體積密度小,顯氣孔率大,強(qiáng)度也低。在耐火粉料中摻加少量軟質(zhì)黏土,可增加泥料的黏性,便于成型,高溫時(shí)則成為燒結(jié)劑,有利于高溫性能的提高。

圖1-3 耐火粉料用量對(duì)不燒磚性能的影響

1—顯氣孔率;2—體積密度;3—相對(duì)耐壓強(qiáng)度

磷酸鹽不燒磚的成本較高,主要是磷酸(鹽)結(jié)合劑較貴。為了降低成本,可用價(jià)格低的硫酸鋁溶液,代替部分磷酸溶液生產(chǎn)不燒磚,其性能也是比較好的。