目前高鋁磚在水泥窯上損毀的主要原因是渣蝕及剝落,因此生產一種抗剝落高鋁磚需要具備高溫性能好、導熱系數低、熱震穩定性優良、抗侵蝕性強、的特性。

從AL2O3—SiO2系二元相圖中的高鋁區可以看出,AL2O3含量大于72%制品高溫穩定相為剛玉和莫來石。I等高鋁磚的主晶相為柱狀或針狀剛玉,其含量達到70%以上:少量莫來石,含量10%~20%,在結晶相之間直接結合起主導作用:含量為5~10%玻璃相雜亂地分布與其中。I等高鋁磚的剛性模量和強度在低溫階段都有與溫度并增的趨勢,直到轉折溫度(600℃~800℃)以后,剛性模量和強度隨溫度上升而下降,且下降逐漸加快不利于熱穩定性的提高。我國高鋁磚的特點是隨AL2O3含量的提高,其雜質含量也相應提高。雜質中堿金屬和堿土金屬氧化物抑制莫來石的形成,在高溫下導致莫來石分解,并產生多量的富硅玻璃,以R2O的危害最大。例如,當Na2O與莫來石共存時,在1000℃~1100℃時,莫來石開始反應分解,分解反應如下:3AL2O3·2Sio2+Na2O→2AL2O3+Na2O·AL2O3·2SiO2(霞石質液相),這一反應不但生成液相,而且發生了固相分解。另外,還原氣氛也能促使莫來石分解。莫來石分解為熱膨脹系數較高的剛玉和玻璃相,使制品的熱震穩定性降低。

高鋁磚是一種多晶體組成的復合材料,因此在顯微結構上由晶粒和晶界組成,還存在玻璃相、氣孔、雜質和其它缺陷。根據熱沖擊斷裂損傷理論,研制抗剝落高鋁磚應從提高高鋁磚的熱震穩定性出發,通過加入添加物,使其具有高的斷裂表面能力、低的彈性模量和熱膨脹系數。為了不影響高鋁磚的高溫使用性能,我么 采取的方法為:加入性能較優的礬土熟料:添加膨脹劑如紅柱石或硅線石:加入添加物使在基質中形成堇青石:加入鋯英石等添加物提高制品熱震。從中選擇較好的工藝方案制磚。

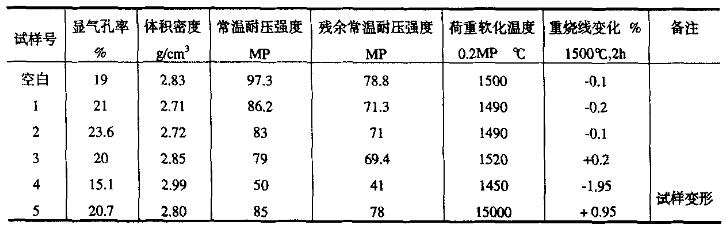

試樣制作原料以山西特級礬土熟料、本地結合粘土等為主要原料,臨界粒度選擇5mm。有機結合劑選用1.18g/cm³的木質磺酸鈣水溶液,將試樣制備成磚坯尺寸為標準磚230*114*65(mm)在620噸壓力機上壓制成型然后再在高溫隧道窯經1480℃,保溫10小時燒結。試樣理化性能檢測結果,如下表所示

試驗結果的分析說明了添加劑的加入可明顯改善高鋁磚的性能,鋯英砂的加入量越多,制品抗熱震性越好,復合添加劑的方法麼可有效提高制品性能,改善熱震穩定性。

抗剝落高鋁磚的抗熱震機理是:(1)ZrO2在高溫下發生單斜→四方相變,伴隨4-5%體積變化同時在ZrO2尖端和周圍發生微裂紋。這些微裂紋可使制品在受力過程中,主裂紋前段的應力場發生變化,主裂紋偏轉、彎曲,延長斷裂路線,吸收更多的斷裂能力。微裂紋使能量逸散,消除或減緩了由于能量應力集中引起的材料裂紋擴展破壞,因而提高了制品的強度和韌性:(2)由于該磚中含有多種結晶相,存在著不同結晶礦物相熱膨脹系數的差異引起熱失配而形成的微裂紋:(3)ZrO2作為復合材料的第二相,還可起顆粒強化作用。ZrO2顆粒與基體的熱膨脹失配,可引起內應力或微裂紋的產生吸收能量:彈性模量的失配,可使外加載荷重新分配,提高磚的承載能力:ZrO2顆粒分散在基體中,一定程度上起了釘扎、纏結位錯的作用,抑制了位錯的滑移,限制了解理斷裂,有益于磚的強化(4)添加ZrO2的材料在生產或收到機械應力時均會發生四方—單斜相變,尤其重要的是加負荷和破壞時也產生,其結果由于發展的裂紋彈性能分散到四方→單斜相變產生的微裂紋中,從而大大強化了材料。抗剝落高鋁磚也存在這方面的可能性。