超低水泥耐火澆注料的凝結硬化機理是,凝聚結合起主導作用,水泥則起遲效促凝劑的作用。例如,摻加SiO2超微粉時,遇水后形成膠粒,并吸附鋁酸鈣水化過程中緩慢溶出的AL3+和Ca2+離子,使其消耗電位下降,當達到“等電點”時即發生凝結硬化。另外,活性SiO2 表面可形成硅醇基,在干燥過程中脫水架橋而形成硅氧烷網狀結構,同時吸附AL3+ 、 Ca2+ 及電解質帶入的 Na+ 離子,也能產生凝結硬化作用。 超低水泥耐火澆注料的配制原則和強度變化特征,與低水泥耐火澆注料的基本相同,其強度略高些,因此不再闡述。

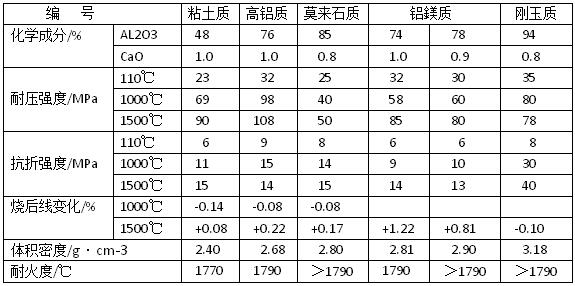

普通超低水泥耐火澆注料系指除鐵溝耐火澆注料之外的查哦低水泥澆注料,主要品種有粘土質、高鋁質、莫來石質、鋁鎂質和剛玉質等。該類耐火澆注料,由于骨粉料、超微粉和外加劑的品種及其用量不同,其性能也有區別。

普通超低水泥耐火澆注料也是高級的耐火澆注料,因此應選擇優質的原材料作耐火骨料和粉料。鋁酸鈣水泥品種不同,CaO含量也不同。因此,應根據水泥品種,確定最佳用量,以保證超低水泥耐火澆注料的性能,同時CaO含量應在0.2%~1.0%之間,超低水泥耐火澆注料用的超微粉,一般為活性SiO2粉、α—AL2O3 和 CrO3 粉,用量為3%~9%:其外加劑主要有三聚磷酸鈉、六偏磷酸納、萘磺酸鹽甲醛縮合物和 聚氯氰胺類縮合物等,用量為0.15%~0.80%。

超低水泥耐火澆注料的水用量為4%~7%。成型后的試樣,自然養護,不得淋水。養護到期后,檢驗耐壓強度,一般為6~15MPa。烘干后進行各種性能檢驗,其結果(見下表)。表中鋁鎂質耐火澆注料的MgO 含量,一般為9%~16%。該料主要用于中、小型鋼包上,使用壽命為50~120次,有代替水玻璃鋁鎂質耐火澆注料的趨勢。

(表)普通超低水泥耐火澆注料的主要性能

從表中看出,超低水泥耐火澆注料的耐火度≥1770℃, 1500℃燒后線變化為-0.10~+1.22%:其烘干耐壓強度為23~35MPa 。隨著加熱溫度的升高,強度則不斷增大,1500℃燒后耐壓強度為50~108MPa。這說明,該類耐火澆注料是致密高強型耐火澆注料,因此其力學強度有較大的提高,對其他性能的改善也是有利的。