在高溫窯爐中,熱損失的很大部分是排煙的熱量損失。當煙氣溫度為900~1300 ℃時,煙氣余熱占爐子總能耗的50%~70%。因此,積極采用先進的煙氣余熱回收技術,在工業窯爐燃燒系統中安裝換熱器,將煙氣的余熱回收用于預熱助燃空氣,可以從根本上提高工業爐的能源利用率,蜂窩體陶瓷是一種性能優越的蓄熱體,是蓄熱節能技術中的關鍵材料。它的性能決定了余熱回收體系的整體性能。

一:蜂窩體為什么能蓄熱?

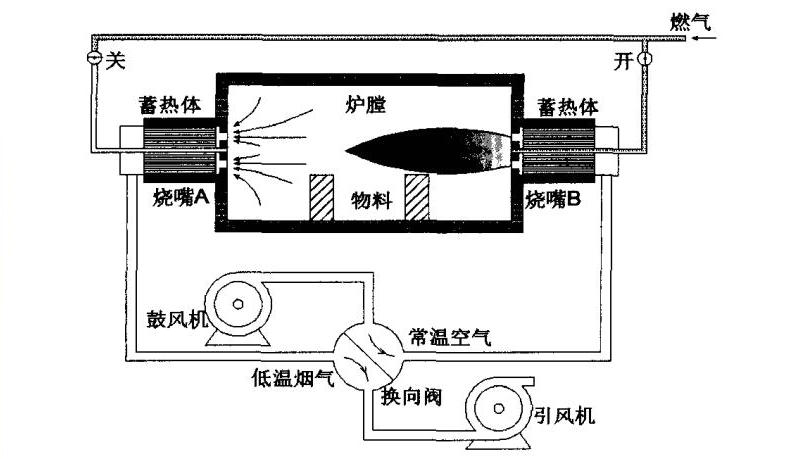

蜂窩體陶瓷作為蓄熱體,使傳統的蓄熱室發生了巨大的變化。從原來的格子磚發展成為陶瓷小球,又發展為蜂窩體蓄熱,蓄熱室的比表面積急劇增大,體積明顯減小,換向時間大大縮短,換熱性能得到極大提高,整個蓄熱的過程如下圖。

蜂窩體陶瓷蓄熱的蓄熱過程,當煙氣流過蜂窩體時,煙氣把自身的熱量傳給蜂窩體,蜂窩體存儲熱量,溫度逐漸升高;當冷流體流過時,冷流體從蜂窩體得到熱量,蜂窩體的溫度逐漸降低。如此反復,形成一個非穩態的傳熱過程。這樣,通過蜂窩體的助燃空氣達到了預定高溫,通過的煙氣又下降到了預定低溫,蜂窩體就把高溫煙氣中的顯熱轉移到了助燃空氣中。蜂窩體蓄熱過程的工作原理依靠蜂窩體傳熱面結構緊湊,比表面積大,流通性能好。不易積灰、堵塞 ,冷、熱流體摻混少,即使蓄熱體產生裂紋也不會對蓄熱有大的影響;而且換向周期短,經過蓄熱體預熱后的空氣溫度比較均勻。

二:蜂窩陶瓷蓄熱體的材質使用問題。

耐高溫是蜂窩陶瓷蓄熱體的優點之一,在于能夠克服常規金屬換熱器不能在高溫下長期工作的弱點。無論是高溫余熱回收,還是實現高溫預熱,蜂窩陶瓷蓄熱體必須首先滿足長期在高溫下工作的要求,其次是抗金屬氧化物的侵蝕,大部分冶金窯爐廢氣中含有各種雜質,導致在高溫使用時,蜂窩體會與廢氣中的部分物質發生反應,從而降低其使用壽命。為了提高其高溫穩定性,相繼使用的材質有莫來石質、剛玉質、堇青石質等蜂窩陶瓷但是,由于這些材料的熱膨脹系數隨強度的提高而增大,在蓄熱燃燒要求的溫度急劇變化(在空氣中急冷溫差在 800 ℃以上的惡劣環境條件下),其使用壽命還是受到較大的影響,這是其使用的最大問題雖然在蜂窩式蓄熱體材質和配方上加大了研制力度,但在結構和制造工藝上改變不大,蜂窩體的使用壽命還是不太理想。