經過多年對多臺工業硅爐襯的設計,材料供應及砌筑施工與眾多25.5MVA以上挖爐狀況分析,爐襯損壞最多的部位為:爐眼、爐底三角區碳素材料及爐墻碳磚氧化、開裂現象。造成這些損壞情況的原因經過分析認為;傳統的碳素材料抗氧化和抗侵蝕性能達不到大型工業硅爐冶煉要求,導致碳磚氧化過快及高溫硅水侵蝕嚴重,傳統的接觸高溫部位的高鋁磚經受不住正常或超負荷生產的高溫,致使高鋁磚逐漸軟化變形,引起熔池區碳素材料受高溫、壓力作用下拉開縫隙,導致穿爐事故,被迫停爐檢修。

工業硅冶煉基本使用保溫碳磚爐襯,碳磚具有熔點高、抗熱震性好、高溫強度高、不為合金和爐渣浸潤等優點,缺點是易氧化。在400℃以上流通的空氣流可迅速氧化碳磚。CO2和水蒸氣在600℃以上的溫度中會對碳制品有氧化作用。

普通炭磚的氣孔率在20%左右,氧氣除在碳磚表面發生反應外,還通過這些氣孔通道進入磚內與碳磚反應。研究發現有些石墨材料氧化時,內部的氧化比其表面更加嚴重,這種現象被稱為“逆氧化現象”。氣氛是影響氧化速度的另一個重要因素,所以碳磚只能在隔絕空氣的高溫條件下使用,電爐爐殼在正常使用前要進行檢漏,不允許焊縫漏氣。

在冶煉過程中,碳與氧化物有充足的條件進行反應生成金屬或金屬的碳合物,這也是造成碳磚損毀的原因之一。冶煉過程嚴重缺碳操作將使爐襯碳磚充當還原劑而被蠶食,爐內積存的高溫硅水在不飽和的情況下也可與碳磚生成穩定的碳化物,從而造成碳磚的侵蝕。

在一些發生漏爐的工業硅礦熱爐,將爐體解剖后發現碳磚下部的耐火磚縫中有大量金屬硅,與所煉的產品成分差別很大。碳磚的導熱率由6W/(m·K)增加到31W/(m·K),高鋁磚的導熱率增加了4倍,磚中的SiO2含量增加,還發現有金屬硅。碳磚和高鋁磚導熱性質的改變使爐內溫度分布發生變化。碳磚下部溫度可提高到1700~1800℃,下部的金屬層厚度可以達到60~70cm。礦相研究證明,耐火磚的幾何尺寸變化不是由于燒結引起的,而是由于氣相SiO滲透到耐火磚內部發生歧化反應使硅和SiO2沉積引起的。堿金屬在冶金爐襯的損毀過程中的作用不容忽視(為了提高爐渣的流動性和排渣加入過量堿性物質),通常認為碳磚的石墨化溫度高達1800℃,但是存在堿金屬時石墨化的溫度降低到950℃。碳磚的石墨化使炭磚導熱性大大改善,當爐況正常且爐溫較高時,鉀和鈉會從氧化物中還原出來以氣相穿透和侵蝕耐火材料。曾經發現某些部位的高鋁磚AL2O3含量由70%減少到22%,K2O含量達4%。工業硅電爐冶煉過程中曾經有過蘇打熔體在出鐵口以下部位流出的先例。埋弧電爐中不合理的電流分布也是爐墻損毀的重要原因之一,當電極至爐墻的電壓梯度大于電極之間的電壓梯度時,電流就會流向爐墻提高這一部位溫度。這會加劇爐渣對爐墻的化學侵蝕和機械沖刷作用。

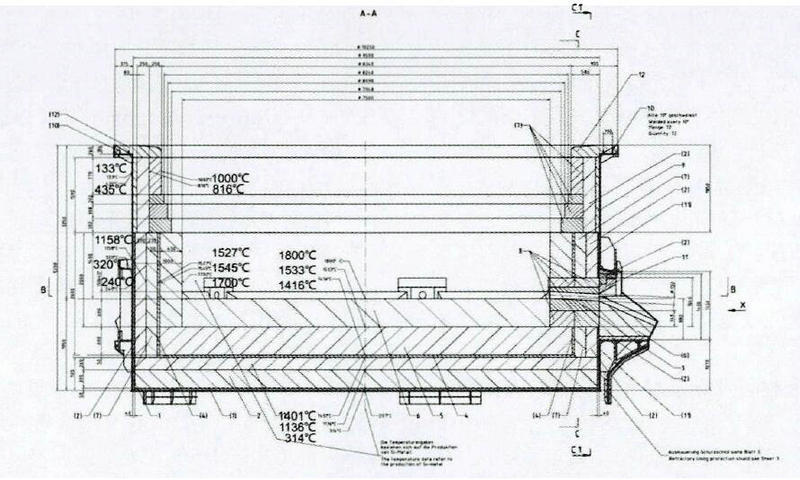

下圖為礦熱電爐設計單位提供的工業硅爐膛內各部位溫度示意圖,就30MVA工業硅爐內各部位主要部位正常生產時溫度分布的情況。

根據上圖,工業硅爐襯在正常生產時,其中心熔池反應溫度高達2000℃以上;爐底及爐墻側部炭磚溫度達到1800℃左右,經過熱傳導,傳遞到接觸碳素材料部位的耐火磚表面的溫度均達到了1550℃(如果爐膛參數設計不合理或超溫超負荷的情況下溫度會更高),傳統的爐襯材料設計為:爐墻從外到內分別為;絕緣石棉板、保溫層、高鋁磚、碳磚。傳統的爐襯材料配置里高鋁磚受高溫及熱力的條件下極容易變形軟化,導致熔池區域的碳素材料隨之變形拉開縫隙,最后導致高溫硅水從碳素材料縫隙漏出形成穿爐事故。