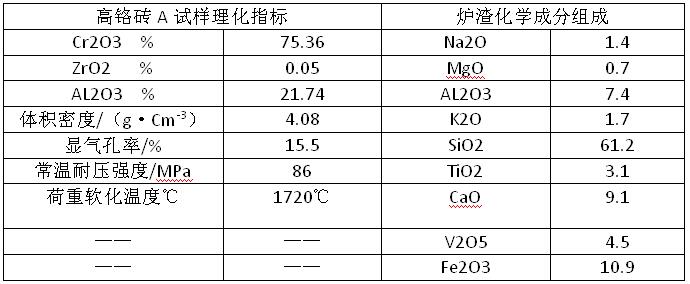

石油焦是煉油工藝的副產(chǎn)品,具有低灰分和一定的揮發(fā)分及高熱值的特性,灰分成分中含有相當(dāng)多的硫、氮、釩、鈉等元素。用石油焦做氣化爐原料時其爐渣主要成分如下表1,為強(qiáng)酸性熔渣。經(jīng)熔渣侵蝕的高鉻磚結(jié)構(gòu)從熱面向外可分為掛渣反應(yīng)層、滲透層、原磚層 3層結(jié)構(gòu)。不同層的結(jié)構(gòu)和成分變化以及磚受不同熔渣侵蝕的機(jī)理下面分別予以介紹石油焦氣化爐用后高鉻磚的纖維結(jié)構(gòu)如圖1.

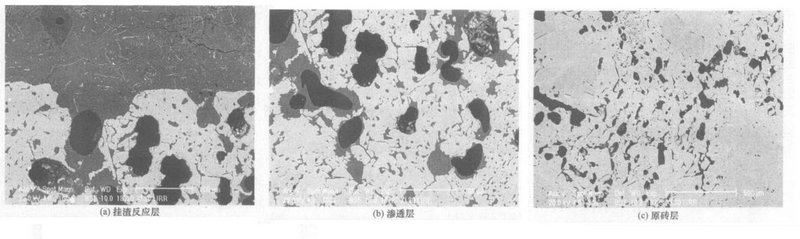

圖1(a)為表1中A試樣掛渣反應(yīng)層的SEM照片,掛渣層內(nèi)除了硅酸鹽低熔相外,還有清晰可見的針狀物,針狀物長約35μm,粗約1μm,能譜分析針狀物主要有Cr2O3和V2O5兩種成分組成,其中Cr2O3約占35%,V2O5約占60%;渣和耐火材料的界面呈鋸齒狀,部分Cr2O3顆粒倍熔蝕;反應(yīng)層部分Cr2O3和氧化鋁被熔蝕,氣孔內(nèi)充填有大量的玻璃相,結(jié)構(gòu)比較疏松。

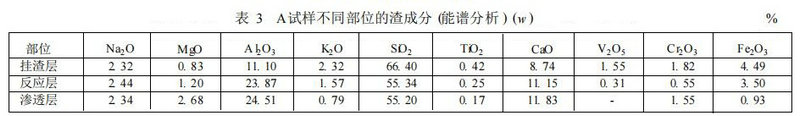

從A試樣掛渣反應(yīng)層的XRD圖譜,可見在反應(yīng)層除了主晶相Cr2O3,還存在少量的混合型尖晶石和釩酸鉻相,混合型尖晶石相(MgFeTi)O(ALCrFe)2O3主要由熔渣內(nèi)的氧化鐵、氧化鎂和Cr2O3在距熱面較近的范圍內(nèi)反應(yīng)生成。能譜分析A試樣反應(yīng)層Cr2O3顆粒的化學(xué)組成為:Cr2O3 84.94% , V2O5 11.77% , A l2O3 3. 29%可見,大部分V2O5固溶到Cr2O3 顆粒里,這一點從原渣、掛渣層、反應(yīng)層和滲透層渣內(nèi)V2O5含量隨著滲入深度的增加急劇下降 (表3)也可得以印證。圖3為V2O5-Cr2O3 共存時的相圖,V2O5的熔點僅670℃,與 Cr2O3共存時,最低共熔溫度665℃,也就是說,磚在使用過程中會不斷與石油焦分解產(chǎn)生的 V2O5接觸產(chǎn)生固溶,可在非常低的溫度下形成液相,從而導(dǎo)致Cr2O3 顆粒的熔蝕,形成鋸齒狀的界面和反應(yīng)層的失強(qiáng);熔蝕到渣內(nèi)的Cr2O3在冷卻時又會同V2O5共同析晶生成釩酸鉻 (CrVO4 ),即圖1 ( a)中所見的針狀物 (能譜分析針狀物的組成與釩酸鉻的理論組成相似 )。值得注意的是 , Al2O3與V2O5共存時的最低共熔溫度僅640℃,與V2O5接觸時也會導(dǎo)致它的熔蝕。

圖 1 ( b)為A試樣滲透層的SEM照片,滲透層內(nèi)存在大量的玻璃相,結(jié)構(gòu)比較疏松,主要由熔渣沿著磚中晶粒間的通道向磚內(nèi)滲透和熔蝕造成。熔渣在滲透過程中與磚內(nèi)的Cr2O3 和A l2O3接觸而造成其溶解,導(dǎo)致渣內(nèi)Cr2O3和A l2O3含量隨著縱向深度的增加而呈遞增趨勢(見表3),從而熔蝕了耐火材料,破壞了基質(zhì)同骨料間的結(jié)合,造成其結(jié)構(gòu)疏松;并且距熱面不同的距離會有不同量和成分的渣在氣孔和晶界通道內(nèi)停留形成不同的段帶,這些不同的段帶因熱膨脹系數(shù)的差異在溫度波動時產(chǎn)生熱應(yīng)力導(dǎo)致磚的剝落而加速了其損壞。

圖1(c)為 A試樣原磚層的顯微照片,可見其骨料結(jié)構(gòu)比較疏松,含有一定量的閉氣孔,并可見少量的金屬鉻,判斷骨料由強(qiáng)還原氣氛下燒成的燒結(jié)Cr2O3顆粒組成,Cr2O3顆粒內(nèi)固溶有少量的氧化鋁,不同部位的固溶量有所差別,為制品燒結(jié)時產(chǎn)生的固溶。其基質(zhì)燒結(jié)良好,與骨料顆粒緊密燒結(jié)。