對實際生產中常見的耐火澆注料粉化現象進行了分析,認為高鋁澆注料的自損壞機理為高鋁水泥水化產物被大氣中的酸性氣體(CO2、SO2、H2S)侵蝕 ,導致水化物分解 ,結合強度下降,引起高鋁耐火澆注料粉化、剝落。另外,隨著澆注料中水分的蒸發,鹽類物質不斷向蒸發面遷移、析出,其中一部分含結晶水的鹽類,進一步失去結晶水,伴隨著體積變化,加劇了澆注料的損壞過程。

1澆注料損壞現象及機理

1.1澆注料的碳酸化現象

高鋁澆注料的碳酸化,被認為是導致這種澆注料結構強度降低,發生粉化、剝落的主要原因之一。高鋁水泥結合澆注料暴露在空氣中,其水化產物 CaO·Al2O3·10H2O、2CaO·Al2O3·8H2O和 3CaO· Al2O3·6H2O,易與空氣中的CO2氣體發生反應。在低于20 ℃時 ,初期水化產物是 CaO·Al2O3·10H2O ,后轉變為 2CaO·Al2O3·8H2O。在高于20 ℃時,初期水化產物是2CaO·Al2O3·8H2O,后轉變為3CaO·Al2O3·6H2O。

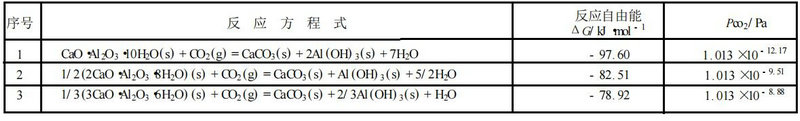

在熱力學上,這些水化產物在空氣中發生碳酸化反應完全是可能的,涉及的反應方程式見表1.在25℃、標準大氣壓下,三個反應的自由能均為負值,且CO2的平衡分壓PCO2 分別為1.013X10-12.17Pa 、1.013X10-9.51Pa和1.013X10-8.88Pa。而在大氣壓中。PcO2=1.013X101.5Pa,這一數值比耐火澆注料中含水鋁酸鈣開始碳酸化反應所需的CO2的分壓高許多,如對于十水鋁酸鈣是(1.013X101.5)/(1.013X10-12.177)=4.68X1013倍。在熱力學上,含水鋁酸鈣抗CO2能力的順序為:3CaO· Al2O3·6H2O>2CaO·Al2O3·8H2O>CaO·Al2O3·10H2O。高鋁水泥水化產物的碳酸化速度依賴于水化產物的穩定度。

在生產現場中發現,高濕度條件下澆注料更易碳酸化,而且與致密澆注料相比,水含量高的輕質澆注料更容易粉化,這說明了在有水參與的條件下,也就是CO2處于H2CO3狀態時,上述三個侵蝕反應更易于進行。當水化產物和CO2酸性氣體相互作用時,相間孔隙內液體的PH值急劇降低,這就使耐火澆注料中所有水化性生物都變得不穩定。經熱力學計算,在酸性條件下,水化產物CaO·Al2O3·10H2O、2CaO·Al2O3·8H2O 和 3CaO·Al2O3·6H2O的穩定性,隨水溶液酸性增加而急劇降低,碳酸化過程更易進行。

表1 CO2對耐火澆注料水化產物侵蝕反應的計算結果(25 ℃)

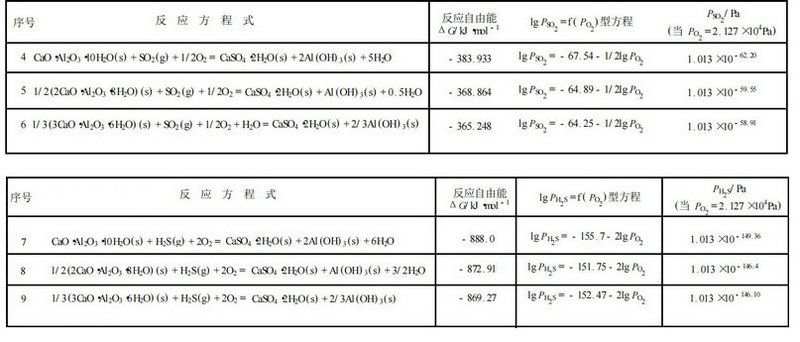

1. 2 澆注料的硫酸化現象

與高鋁水泥水化產物的碳酸化相比 ,其硫酸化現象卻未引起足夠的重視。在大氣中,除CO2 酸性氣體外,還存在SO2、H2S氣體。它們對高鋁澆注料的基質部分的水化產物也有強烈的侵蝕作用,導致澆注料粉化和剝落。其反應方程式見表2和表3。實際上,在地表條件下,PO2 = 2. 127 ×10 4 Pa ,按上述各反應方程可算出SO2 和 H2S 的平衡分壓分別為1. 013 ×10 - 62~1. 013 ×10 - 58 Pa 和1. 013×10 - 149. 36~1.013 ×10 - 146 Pa。這說明,在大氣條件下( PSO2 = 1. 013 ×10 - 5. 32 Pa 和 PH2S = 10 - 6. 22 Pa ,按居住區大氣中有害物質濃度折算,含水鋁酸鈣在熱力學上是不穩定的。它們的穩定性順序為3CaO·Al2O3·6H2O > 2CaO·Al2O3·8H2O > CaO·Al2O3·10H2O。

2 結論

高鋁澆注料的自損壞機理為澆注料基質部分的高鋁水泥水化產物被大氣中的酸性氣體(CO2、SO2、H2S)侵蝕 ,導致水化物分解 ,澆注料的結合強度下降。這種損壞過程實質為澆注料的碳酸化和硫酸化過程。

(2)澆注料在養護或自然干燥過程中 ,隨著水分的蒸發 ,澆注料內部物質向表面遷移、析出 ,其中一部分含結晶水的鹽類進一步失水,晶型發生改變,同時伴隨著體積變化 ,加劇了澆注料的損壞過程。