耐火材料是鋼鐵、有色金屬、建材、化工等高溫工業(yè)的基礎(chǔ)材料,屬于資源型產(chǎn)品。我國每年消耗耐火材料的數(shù)量達1000萬t以上,按1.5~2.5 t 天然礦物原料生產(chǎn)1 t 耐火材料制品的比例計算,我國每年要開采1600~2 500萬t 天然礦物原料。我國雖然有比較豐富的耐火原料資源,但人均占有率很低。加之我國經(jīng)濟的快速發(fā)展,開采量不斷增加,且私采亂挖現(xiàn)象嚴(yán)重,造成資源浪費,一些耐火原料資源日漸枯竭。

一、廢舊耐材綜合利用的現(xiàn)狀

耐火材料制品的生產(chǎn)、制備及使用過程中會產(chǎn)生大量廢品和耐火材料廢料。目前這些廢舊耐火材料的再處理應(yīng)用還是采用比較粗放的方式,比如當(dāng)做垃圾進行掩埋、降級利用等。一方面低級的處理方式會占用大量土地,造成資源的極大浪費;另一方面也造成了嚴(yán)重的環(huán)境污染,特別在全球都關(guān)注生態(tài)環(huán)境、關(guān)注大氣污染的情況下,這個問題顯得更加嚴(yán)峻。因此,充分有效利用廢舊耐火材料不僅能減少天然礦物原料的開采,降低耐火材料生產(chǎn)、制備過程中的費用和能耗,還可節(jié)約耐火原料的運輸成本,有利于節(jié)約資源、節(jié)能和環(huán)保,具有顯著的經(jīng)濟與社會效益

二、廢舊耐火材料的回收

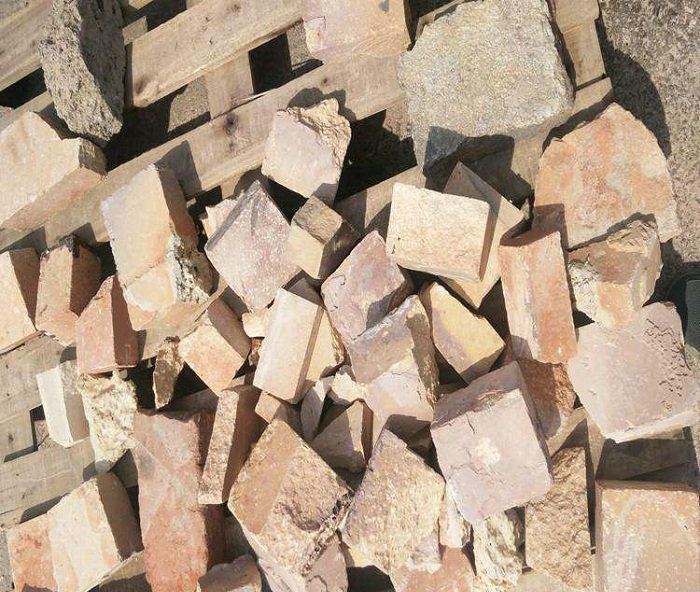

廢舊耐火材料綜合利用的生產(chǎn)工藝一般包括:廢舊耐材的回收、處理及再利用三步驟。耐火材料在長期使用過程中與窯內(nèi)物質(zhì)接觸發(fā)生化學(xué)反應(yīng),并受其滲透、擴散及溶解等物理作用,最終導(dǎo)致耐火材料變質(zhì),或者在其表面粘附成塊的渣,有時甚至?xí)䴘B入到耐火材料的縫隙里,形成如金屬片的夾層等,此時就需要將耐火材料拆除。高溫窯爐爐襯通常由多種不同的耐火材料組成。因此,在廢舊耐火材料拆除過程中應(yīng)把不同材質(zhì)的耐火材料分別開來,并且進一步把不同級別的同一材質(zhì)的廢舊耐火材料分類出來。

三、廢舊耐火材料的處理

回收的廢舊耐火材料常粘有灰塵、泥土等雜質(zhì),在處理工序前應(yīng)通過人工揀選并水洗,清理掉表面污漬。同時也應(yīng)采用人工敲擊或切割的方法,去除掉耐火材料表面的爐渣等侵蝕介質(zhì)。

廢舊耐火材料若想被再利用,通常需將其加工成顆粒。耐火材料的破粉碎加工是先在各種破碎設(shè)備如:顎式破碎機、圓錐破碎機、對輥破碎機等設(shè)備中進行粗碎,之后再經(jīng)球磨機等粉碎設(shè)備進行細磨成細小顆粒。在廢舊耐火材料的破粉碎過程中,為了防止鐵質(zhì)的存在影響再生耐火材料的性能,還需利用磁選或酸選的方法把金屬鐵從廢舊耐火材料中除去。同時為提高原料的質(zhì)量,保證再生產(chǎn)品性能的穩(wěn)定,處理出來的廢舊耐火材料還需進一步做均化處理,并通過碾磨、燒失、浸漬、浮選等方法除去轉(zhuǎn)化廢舊耐火材料中的有害成分,解除顆粒團聚體或假顆粒。

四、廢舊耐火材料的再利用

根據(jù)廢舊耐火材料處理方式的不同,其再利用程度可分為:直接利用、初級利用、中級利用及高級利用。直接利用是將廢舊耐火材料拆下來不加工而直接利用到其它非主要部位或更安全的部位;初級利用是將廢舊耐火材料經(jīng)過簡單地揀選和破粉碎加工成不同顆粒料,以少量加入到質(zhì)量較高的產(chǎn)品或?qū)⑤^高比例的廢舊耐火材料加入到冶金輔料等附加值不高的產(chǎn)品中;中級利用是將經(jīng)過簡單地揀選和破粉碎加工成不同顆粒料更進一步進行破碎復(fù)合顆粒、物理化學(xué)加工和處理,使廢舊耐火材料更接近原始原料水平;高級利用是指在上述處理過程的基礎(chǔ)上,將廢舊耐火材料分離提純作為化學(xué)試劑和合成原料,或?qū)⒃偕a(chǎn)品加工成微米粉或納米粉,進而產(chǎn)生更高的附加值,獲得更大的效益。