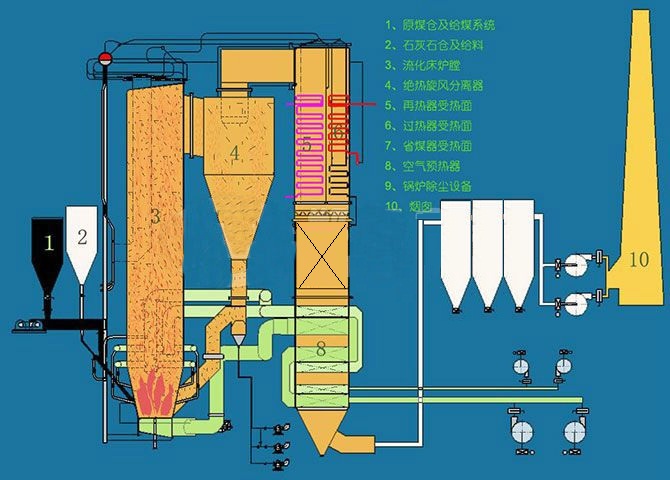

該鍋爐的最大連續蒸發量為1900t·h-1,蒸汽壓力為25.4MPa,主蒸汽溫度為571℃。該鍋爐物料循環系統為鍋爐核心,包括爐膛、外置床、分離器、回料器等重要設備。爐膛為褲衩式雙爐膛;6個外置床、6臺回料器、6臺分離器分別沿鍋爐對稱布置,形成爐內物料循環系統。該系統較復雜。爐膛內燃燒的為高硫分、高灰分、低熱值、低灰熔點的劣質貧煤,運行溫度850~950℃,運行工況惡劣。機組滿負荷運行時,爐膛床壓11Kpa。煤耗量366t·h-1,入爐煤粒徑8mm,煤的沖刷磨損指數8.3,哈氏可磨指數70HGI。石灰石耗量80t·h-1石灰石粒徑1mm,石灰石哈氏可磨指數90HGI。運行期間,循環系統各設備每天受到大量燃料、燃料灰、石灰石及其反應產物的固體床料的沖刷、碰撞、沖擊磨損。對于這些運行環境溫度高、氣流流速快、物料濃度大且對爐管及結構件有嚴重磨損和高溫熱沖擊的部位,均須采取耐火、抗磨損、隔熱保溫等保護措施。

1:鍋爐爐膛耐火材料設計及應用

鍋爐爐膛四周、底部及頂部由膜式水冷壁受熱面構成。運行時,爐膛內部氣、固兩相的流動工況極為復雜,物料濃度很高,大量的回混物料嚴重沖蝕著四周水冷壁管。爐膛下部區域為密相區,是CFB鍋爐的主要燃燒區域,床料密度高,煤灰顆粒大,磨損嚴重;并且集中了各種開孔部位,如給煤口、返料口、二次風口、測溫測壓孔、排渣口及人孔等。這些開孔部位會使物料產生擾動、渦流,造成局部嚴重磨損。該部位水冷壁管金屬管壁厚度6mm,材質為15CrMO鋼,高溫耐磨性差,嚴重磨損會使受熱面管壁減薄導致爆管停爐,造成巨大的經濟損失。為防止爐膛密相區受熱面的磨損,在該區域水冷壁管上采取耐火材料做耐火防磨處理。要求耐火材料具有良好的抗磨損性、抗熱震性和體積穩定性;同時,為保證受熱面管有效換熱,提高換熱效率,對耐火材料的熱導率有一定的要求。

SiC質耐火材料(熱導率4.0W·m/K)在高溫下具有良好的耐磨性和抗熱震性,而且在一定溫度下其表面可形成一層釉面保護層。爐膛密相區未開孔區設計為SiC耐磨可塑料,厚度50mm;開孔區設計為SiC耐磨自流澆注料(含2%質量分數的鋼纖維),厚度50mm。所有孔洞中的金屬管件、測壓管等穿管處的澆注料孔徑應與該處管的外徑相同,且澆注料孔的同軸度要符合設計要求,否則將會造成澆注料的偏向沖刷,導致澆注料快速磨損。在爐膛標高18.9m的密相區-稀相區交界處(水冷壁與耐火材料交界處),磨損較為嚴重,應采取“讓管”技術:交界處耐火材料45°角平滑過渡,緩解該區域固體物料垂直下落造成的沖刷,改善局部磨損。

2:回料器耐火材料設計及應用

回料器在CFB鍋爐中的主要作用是將分離器分離下來的未燃盡物料送回爐膛下部密相區繼續循環使用。回料器氣流介質的工作溫度為900℃,介質顆粒濃度為3500Kg·m3,灰速為1m·S-1回料器是工作環境最為惡劣的區域之一,工作溫度約900℃;其內是高溫循環床料底板有溫度較低的流化風進入回料器;異型結構較復雜。因此,該處的內襯耐火材料需要具有一定的抗磨損性、抗結焦性及較好的體積穩定性。特別是與分離器錐段接口和給煤口等處要充分考慮其結構復雜、外形多變的因素。內襯耐火材料的熱膨脹多向變化,極易導致耐火材料開裂,流化風夾帶渣粒從縫隙中進入,破壞保溫層,出現回料器殼體表面變形、燒紅、燒穿等情況。此部位是問題多發區。針對此區域特性,為防止耐火材料開裂脫落,在耐火材料的選用、膨脹縫的設置、施工工序等方面均需有針對性的措施。熔融石英耐磨澆注料使用溫度、強度及耐磨性偏低,但抗熱震性較好,適用回料器結構較復雜、容易開裂脫落的部位。

3:外置床耐火材料設計及應用

外置床內布置有高溫再熱器、中溫過熱器等熱交換器,通過中隔墻將不同的熱交換器分隔。外置床底板上布置有布風板。流化風風速0.5~1m·S-1,風量大。較低溫度的流化風通過風帽進入床內,因此高溫段布置的耐火材料應具有一定的抗結焦能力。高溫循環灰中的固體顆粒直徑0.1mm~0.5mm,床料橫向運動,從外置床空倉流入,從另一端流出,然后進入爐膛。在這一過程中,高溫循環灰溫度降低,床溫不均勻,物料流動翻轉時產生沖刷磨損,要求耐火材料具有較好的抗熱震性和抗沖擊磨損性。目前,中隔墻采用n型普通鋼板做支撐,鋼板中間布置冷卻水管對鋼板進行冷卻,兩側及頂部設置耐火澆注料與保溫澆注料包覆。因鋼板中間間距較小(僅150mm寬),冷卻水管受腐蝕泄漏后無法檢修,冷卻通風效果差,鋼板出現裂紋、變形,導致耐火材料與金屬殼體分層后開裂脫落,進一步造成鋼板殼體發紅、高溫碳化,高溫物料外泄。

針對這一問題,可采用310S不銹鋼板代替普通鋼板,取消易泄露的冷卻水管;根據不同的運行工況及不同的部位,采用不同耐火材料:空倉高溫側宜采用熔融石英耐磨耐火澆注料,隔墻頂部宜采用熔融石英耐磨耐火澆注料(含2%質量分數的鋼纖維)。

4:給煤區域耐火材料設計及應用

鍋爐采用爐前、回料口和外置床等多點給煤方式,共設有16個給煤裝置,分別布置在爐前4個給煤機、6臺外置床至爐膛的回料腿和6臺回料器至爐膛的返料腿上。該部位的物料是石灰石粉、煤粉、高溫返料的混合物,應力破壞和磨損均非常嚴重,對耐火材料的耐磨性能要求很高。耐火材料可選用氮化硅結合碳化硅質預制件,給煤口處針對硫腐蝕特性的特殊情況需采取特殊措施。

外置床處回料腿投煤口區域為方形,目前采用耐火澆注料+保溫澆注料的結構。該區域因距爐膛區域有一定距離,低中溫烘烤溫度達不到要求;同時,在運行期間,該區域投入煤粉、石灰石粉,溫度小于800℃,耐火材料無法發揮最佳的耐磨性能,容易造成底部磨穿,嚴重影響機組安全穩定運行。機組運行不到2年,該區域底部耐火層磨損量達80%。在機組停運檢修期間,多次采用耐磨澆注料、耐磨可塑料進行修復,但耐磨效果差,修復頻繁。針對這一問題,可采用經高溫烘烤燒成后的具有高強度、高耐磨、高抗熱震性、抗酸堿腐蝕性強的耐火制品,制成鋸齒形耐磨預制件,采用特殊錨固形式,將預制件固定在落煤口正下方,達到防磨效果。

回料器返料腿投煤口區域為圓形管道。目前,投煤口采用耐磨磚+保溫磚的結構,磚縫多,且多為貫穿式,物料沖擊磚縫造成磨損加劇。投煤口正對底部U型彎處磨損嚴重,運行不到2年,耐磨磚磨損量達70%,檢修頻繁。針對這一問題,可采用經高溫烘烤燒成后的具有高強度、高耐磨、高抗熱震性、抗酸堿腐蝕性強的耐火制品;制成瓦型大塊耐磨預制件,減少磚縫;瓦型塊之間采用Z型縫,有效防止物料直接進入縫內造成磨損。預制件上設計卡槽或拉鉤等錨固件結構,將預制件固定在落煤口正下方。