鈦冶金過程的沸騰氯化主要在沸騰氯化爐內進行,而內襯耐火材料則是沸騰氯化爐最為重要的組成部分,是關系到其能否正常使用和運行的關鍵。

一:氯化爐內襯結構簡介及損壞原因

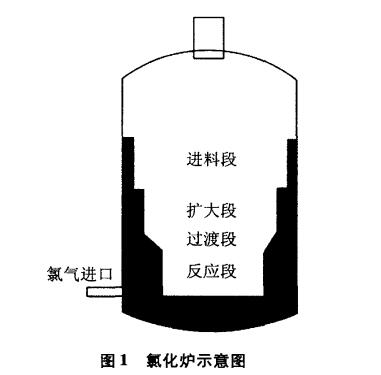

整個沸騰氯化爐內襯的主要作用是形成氣流邊界,形成撞擊流的約束,使得物料合理流態化。并在高溫反應下起到隔熱、絕熱的作用。在整個運行過程中,氯化爐內成分十分復雜,主要成分為:高鈦渣顆粒,TiCI4、CL2、02、CO、CO2、N2等。

爐底和反應段內襯正常工作溫度為900~1O00℃,這一區域主要承受爐料在撞擊流作用下 的直接沖擊和摩擦作用。該部位因承受物料的沖擊、上升的磨損氣體侵入、碳沉積發生反應而容易發生內襯材料的損壞。其損壞原因主要有 :

a.熱的作用:即熱負荷、熱沖擊 ;

b.化學作用:由于氯氣、堿金屬、渣等化學元素的侵入,造成內襯材料渣化和損壞,以及氯氣與耐火材料的化學作用;

c.機械作用:由于物料顆粒的摩擦和含塵煙氣磨損造成內襯材料的受損。

二:氯化爐內襯損壞機理分析

沸騰氯化爐內襯材料主要采用AL2O3和SiO2,物相組成主要為莫來石,主要化學成份及物理性能測試見表1

從熱力學上看,AL2O3—SiO2系材料各物相在氯化反應中:莫來石相A3S2最不穩定,其成份見表2,石英相SiO2最穩定,剛玉相AL2O3居中;在碳熱還原中;石英相最不穩定,剛玉相最穩定,莫來石相居中。在實際中,爐襯材料是如何損壞的,其過程是怎樣發生的,這要從殘 磚顯微結構分析人手。

從殘磚顯微結構和能譜分析結果來看,從原質層、變質層到反應層,爐襯耐火材料中(主要為莫來 石相和石英相)的AL2O3/SiO2。比值是不斷升高的,說明爐襯材料中的SiO2是向外不斷“流失”的。從動力學上來,耐火材料中的SiO2,以固相形式向外遷移是十分困難的。從熱力學上看,在磚內部(變質層)沒有C參與反應的情況下,CL2與SiO2反應形成 SiCL4,以SiCL4氣體形式向外遷移是不可能的。因此,在氯化爐工況條件下,爐襯材料中內部SiO2 的“流失”現象只能以SiO氣體形式向外遷移,這可能是SiO2碳熱還原反應所引起。SiO2碳熱還原反應過程如下:

SiO2+2C=Si+2C0(g) (1)

si+C=SiC (2)

SiO2+3C=SiC+2C0(g) (3)

SiO2+C=SiO(g)+CO(g) (4)

SiO(g)+2C=SiC+CO(g) (5)

SiO(g)+C+2CL2(g)=SiCL4(g)+CO(g) (6)

SiO2+CO(g)=SiO(g)+CO2(g)△G=△G°+RTIn(Psi0 Pc02/Pco) (7)

根據相律,在Si—C一0系統在不變點同時可有5個以上的相:P=3+2=5。即在形成SiC的溫 度條件下,此反應開始發生溫度為1350~C左右,該Si-C-0系統可含有下列單獨物質:C,Si, SiO,SiO2,SiC、CO和 CO2。

在C過量并直接參與反應的情況下,反應體系中不存在CO 。從動力學角度看,基元反應多數是單分子反應和雙分子反應,三分子反應不多,四分子反應更少,所以除少部分緊密結合、相互包圍的SiO2與 C直接通過式所示固相反應生成SiC晶核之外,SiO與3個C分子同時相遇發生反應的幾率較小,即式 (3)所示反應發生的程度非常有限,更應被視為幾個加合反應的總反應式。在Si—C一0系統反應中,C和SiO2為反應原料,Si和 SiO是反應的中間產物,SiC和CO為最終產物。Si的熔點為1410℃,沸點為2355℃,而SiO在1180℃以下任何溫度都不穩定,在高溫下以氣態存在,所以體系中只存在SiO2、C、CO、SiO、SiC等幾種可能的物相。可以確定,碳熱還原SiO2,的基元反應步驟為:SiO2+C=SiO(g)+CO(g);SiO (g)+2C=SiC+CO(g)。但事實上有CL2存在,SiO2碳熱還原的基元反應中,第2步可能沒有按式(6)進行,而是按式 (7)進行,從而導致爐襯耐火材料中SiO2的不斷“流失”。在殘磚的表面反應層,SiO2的“流失”可能是按此過程損毀的,這與殘磚反應層顯微結構中看不到SiC是相吻合的。

在C過量但并不直接參與反應的情況下(即PCO/PCO比值較大 ),反應體系中不存在C,那 么SiO2:碳熱還原的反應將按照式 (7)進行。經過熱力學計算,式 (7)反應開始溫度為1400℃左右。爐襯殘磚在爐況不正常超溫情況下形成變質層,其中的SiO2的“流失”可能是按此過程損毀的。