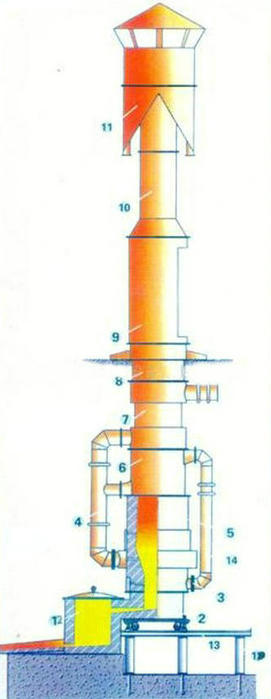

卡腰沖天爐的熔化技術指標—爐溫1450~1500℃、硅燒損<8%、錳燒損<13%、焦鐵比1:7~9、氧化鐵含量<6%、還具有節能效果好的特點。實踐中我們采用普通耐火磚和耐火材料砌筑沖天爐,開始出鐵50公斤后,鐵水的溫度立刻可達1410℃以上,半小時可達1450~1550℃。但是當開爐1小時50分鐘后,溫度又大衛下降,降到1410℃左右。第二天打開爐發現二排風口附近開火材料全部沖蝕掉了,卡腰爐變成了直筒沖天爐,從而失去其優點,要想保持卡腰沖天爐的優點,就必須解決爐襯的耐火材料。經過研究論證。我們決定采用價格低廉、性能優異的鉻剛玉磚做爐襯的耐火材料,從而很好解決這一問題。

一:鉻剛玉磚的形成、組成與性能。

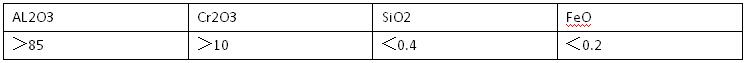

鉻剛玉磚是用純鋁還原Cr2O3而制成的一種產品。它相當于純剛玉(或白剛玉)熔融后加入10%以上的純Cr2O3而制成的一種復合耐火材料。由于其中Cr2O3的含量高并且與剛玉基質結合,所以稱為鉻剛玉磚。鉻剛玉磚在生產過程中要經過2000℃以上的高溫冶煉,其成分較為均勻,因為具有好的熱穩定性和高溫化學穩定性。以下是鉻剛玉磚的化學成分

鉻剛玉磚的密度為3.1g/cm³:容積密度1850~2100Kg/m³:莫氏硬度為9:顯微硬度2190~2270Kg/mm²:熱膨脹系數約為石英的一般:熱導率為石英的二倍,鉻剛玉磚的熔點為1830~2000℃。

二:鉻剛玉磚修筑沖天爐的使用方法

爐渣及金屬液侵蝕爐襯的速度與爐襯材料空隙率的平方成正比。因此,高密度是提高爐襯壽命的關鍵因素之一。熔融后冷卻凝固的鉻剛玉磚塊孔隙率小,因而爐體的關鍵部位采用鉻剛玉磚砌筑,用鉻剛玉粉加粘結劑填平磚縫隙。

三:鉻剛玉磚爐襯壽命

用鉻剛玉磚修筑沖天爐,每次開爐時間平均7小時,平均化鐵12~14t。在已使用的近幾年終僅大修3次,平均爐齡350次,而用普通耐火磚金能使用2~3次就須大修換磚,因而用鉻剛玉磚砌筑沖天爐爐襯壽命是普通耐火磚的百倍以上,從而大大減輕了工人修爐的工作量,同時也大幅度降低了生產成本。由于爐襯極耐沖蝕,使爐型始終保持原設計形狀不變,因而可使鐵水出爐溫度保持在1450~1500℃不變。此外,由于不用修爐可采用燜爐工藝,從而大大簡化了生產工藝,避免了開始熔化時出現的冷鐵水。

結論:

①用鉻剛玉磚修筑的沖天爐爐襯其壽命可達普通耐火磚爐襯壽命百倍以上。

②由于用鉻剛玉修筑的沖天爐型在熔化期間可以保持不變,因而使曲線爐膛的效能得到發揮,鐵水質量穩定

③大幅度減少修爐次數,提高了生產率,并可節約大量的焦炭、修爐材料以及修爐工人的勞動量。

④采用鉻剛玉磚修筑沖天爐綜合經濟和社會效益顯著。