基質組成對耐火澆注料的使用性能有決定性的影響。一般耐火澆注料的損壞同耐火制品相似,大多是從基質相的損壞開始。因此,要制取耐用性好的澆注料,必須嚴格控制基質相的化學成分與礦物組成。對于高純鋁鎂質澆注料,如何合理控制鎂砂加入量,今天我們就一起探討研究一下。

1 試驗

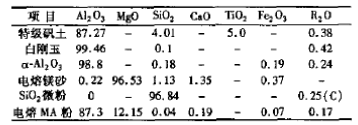

試驗所用原料的化學組成見表1。

表1 原料的化學組成

采用相同的骨料,改變細粉組成進行試驗。鎂砂細粉含量(試樣編號)分別為3a(M3)、4a(M4)、5a(M5)、6a(M6)、7a(M7),白剛玉細粉作相應的調整。骨料與基質的比例為7:3。攪拌好后,制成40mm×40mm×160mm的試樣,室溫下養護24h后脫模,測定110℃,24h、1100℃,3h、1400℃,3h和1600℃,3h熱處理后試樣體積密度、顯氣孔率、線變化率、常溫耐壓強度及常溫抗折強度。

采用靜態坩堝法測定侵蝕后坩堝的侵蝕面積及滲透面積。試驗采用某鋼廠轉爐終渣(C/S=4.0),其主要成分的質量分數(%)分別為:CaO 50.33,SiO2 12.63,MgO 5.53 TFe 18.01。

用掃描電鏡觀察渣蝕后樣塊的顯微結構,通過能譜分析確定材料的相組分,并對渣蝕機理進行討論。

2 結果與討論

2.1 鎂砂細粉含量對鋁鎂質澆注料流動性的影響

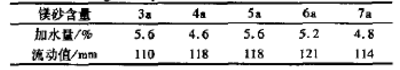

不同鎂砂含量時,澆注料的流動值見表2。

表2 鎂砂含量與澆注料流動值的關系

2.2 鎂砂細粉含量對澆注料常溫物理性能的影響

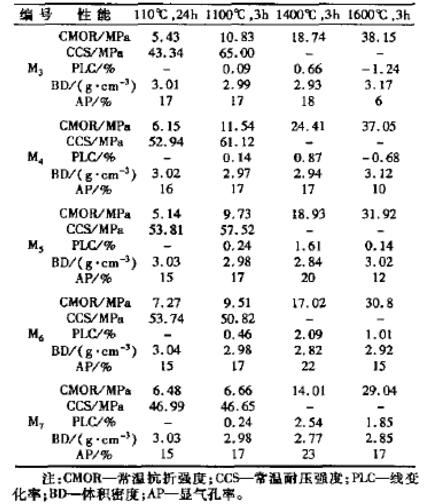

經110℃,24h烘干和1100℃,3h、1400℃,3h、1600℃,3h燒成后,試樣的常溫物理性能見表3。

隨鎂砂細粉含量增加,烘后強度逐漸上升,體積密度先上升后下降。體積密度上升可歸因于顆粒進一步緊密堆積,但鎂砂細粉進一步增加后,由于Mg、O、Si之間的結合強度,以及細粉的密度差異導致體積密度下降。鎂砂細粉超過一定量后,由于MgO的水化,使得流動值下降,澆注時排氣差,因而試樣顯氣孔率就高。

在1100℃,3h和1400℃,3h燒成后,線變化率隨鎂砂細粉含量的增加而增加,且出現膨脹;在1600℃,3h燒成后,鎂砂細粉含量<5a,試樣呈現收縮;鎂砂細粉含量>5a,試樣呈現膨脹,且當鎂砂細粉含量為7a時,膨脹量較大。鎂砂細粉含量一定時,試樣燒成后的線變化率隨溫度增加先上升,在1400℃左右達成最高值后下降。

表3 不同溫度處理后試樣的物理性能

隨鎂砂細粉含量的增加,試樣在1100℃,3h、1400℃,3h、1600℃,3h燒成后強度逐漸下降;鎂砂細粉含量相同的試樣,抗折強度隨燒成溫度的升高均呈上升趨勢。

隨鎂砂細粉含量增加,試樣1600℃燒成后的顯氣孔率逐漸上升、體積密度逐漸下降,這主要與試樣燒成后生成尖晶石產生體積膨脹有關。

加入不同鎂砂細粉含量增加,試樣1600℃燒成后的顯氣孔率逐漸上升、體積密度逐漸下降,這主要與試樣燒成后生成尖晶石產生體積膨脹有關。

加入不同鎂砂細粉的各個試樣在1100℃燒成后均發生膨脹,說明在此溫度下已經有尖晶石的生成,且鎂砂細粉含量增多,尖晶石生成量越多,試樣在各個溫度下的線膨脹率也越大,強度也越低。根據MgO-Al2O3-SiO2相圖,各試樣基質出現液相的最低溫度大約分別為:M4 1400℃,M3 1600℃,M5、M6、M7 1700℃,所以各試樣在1100℃~1400℃的燒結不顯著,因而生成尖晶石而產生膨脹,強度較低;到1600℃時,試樣M3、M4中已經出現液相,燒結加劇;因此,鎂砂細粉含量少的試樣在1600℃,3h燒成后已經表現為收縮,而鎂砂細粉含量多的試樣由于尖晶石生成引起的膨脹大于燒結引起的收縮而表現為膨脹;對于M7試樣,由于液相出現的溫度高,燒結仍不顯著,故膨脹量更大一些。

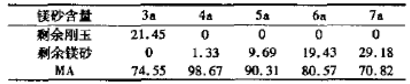

表4為試樣的基質中鎂砂細粉與剛玉細粉完全反應生成理論尖晶石基質的成分。可見,鎂砂細粉含量為3a、4a時,因基質中鎂砂細粉與剛玉細粉在1400℃左右已經反應完全,故在更高溫度下僅為燒結收縮起作用,在1600℃燒后呈現收縮;而M5、M6、M7在以后的溫度下剩余的鎂砂細粉仍然與骨料中的剛玉發生反應,繼續產生膨脹,抵消了部分燒結收縮而呈現處或多或少的膨脹,隨鎂砂細粉含量增加,膨脹顯著增加。

表4 基質經1600℃燒后達到相平衡的理論相組成

強度隨鎂砂細粉含量及溫度的變化規律同燒后線變化率以及顯氣孔率的變化規律基本是吻合的,即線變化率越大,結構越疏松,強度也越低。

2.3 鎂砂細粉含量對抗渣性的影響

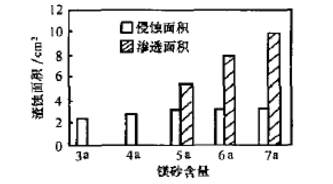

圖1 示出了鎂砂細粉含量對渣蝕面積的影響

圖1 鎂砂細粉含量對澆注料抗渣性的影響

隨鎂砂細粉含量增加,渣蝕面積隨之增加。鎂砂細粉含量為3a~4a時,增加的幅度較小;鎂砂細粉含量為5a~ 7a時,渣蝕面積增加幅度較大(主要是滲透加劇);鎂砂細粉含量為6a~7a時,侵蝕面積變化不明顯,但滲透面積增加很快。

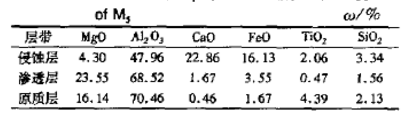

選取M5抗渣試驗后的樣塊進行微觀分析。圖2為M5抗渣各層帶的SEM照片。對侵蝕層發育完整的針狀晶體進行微區分析,其化學組成(質量分數,%)為:Al2O3 74.92,CaO 21.18,FeO 3.90,屬CaO-Al2O3系化合物;在侵蝕層與滲透層交界面有一層厚度約0.5mm的致密層,其各組分的質量分數(%)為:MgO 1.21、Al2O3 80.60、CaO 8.91、SiO2 1.34、FeO 5.48,其A/C≈10(CA6中A/C=10.9),應該是CA6;在滲透層里,主晶相為尖晶石(約占80%),還有少量的CA6晶體相互交錯,結構比較致密;在原質層里,主晶相為尖晶石,粒徑相對較小,晶粒互相連接,但整體結構較疏松。由圖1可知,隨鎂砂細粉加入量增加,試樣的抗渣性隨之下降,從鎂砂細粉加入量為5a開始,渣滲透明顯增加。這主要是由于Fe2O3固溶于鎂砂中,使得熱面與澆注料內部存在一定的Fe2O3濃度差,更促進了渣的滲透;另外,從1600℃,3h燒后顯氣孔率的結果可知,抗渣性隨鎂砂細粉含量增加而降低的又一原因是由于在燒成后顯氣孔率的增加。表5示出了侵蝕層、滲透層及原質層的EDAX面分析結果,可見渣中的CaO、FeO向材料內部侵入,CaO與Al2O3反應生成針狀和條柱狀的CA6,使滲透層的結構致密,FeO被尖晶石大量吸收而形成(Mg·Fe)O·Al2O3復合尖晶石,從而抑制了FeO的進一步滲透。

表5 M5抗渣樣中各層的化學組成

結論

(1)隨鎂砂細粉含量的增加,試樣110℃,24h烘后強度先上升后下降;當鎂砂細粉含量為5a時,其強度最大。

(2)隨鎂砂細粉含量的增加,不同溫度燒后試樣的線變化率均逐漸增加,強度下降,結構趨于疏松。鎂砂細粉含量為5a時,試樣1600℃,3h燒成后出現微膨脹,體積穩定性也相對較好。

(3)隨鎂砂細粉加入量增加,抗渣性逐漸下降。基質中鎂砂細粉加入量越高,其抗渣性約差。但是,鎂砂細粉含量為3a~4a時,滲透很輕,而鎂砂細粉含量>5a后,滲透增加明顯。